7月14日,揚州工廠開展了“質量三不原則和應知應會培訓”專題活動,旨在進一步強化全員質量意識,夯實質量基礎。

質量工藝副總朱曉文帶領全員進行了質量三不原則的朗誦,并逐條解讀三不原則的內容,同時總結了8條管理要求來說明質量三不原則的實施要點:

1.誰制造、誰負責:一旦產品設計開發結束,工藝參數流程明確,則產品的質量波動就是制造過程的問題。每個人的質量責任從接受前工序合格產品開始,標準作業確保本工序的產品質量符合要求是員工最大的任務。

2.誰制造、誰檢查:作業員同時也是產品的檢查員,產品的檢查只是生產過程的一個環節。通過檢查,才能確保合格品流入下工序。通過自身檢查,作業員對本工序加工產品的狀態可以了解得更清楚,從而有利于員工不斷提升操作技能,提高產品質量。

3.執行標準作業:產品從設計開發、設定工藝參數開始,就要對所有的作業流程中作業步驟,作業細節進行規范化、標準化,并使其不斷完善。每一個員工也必須嚴格執行標準作業。標準化是該工序最佳的作業方法,是保證產品質量一致性的唯一途徑。

4.止呼待:在工序內一旦發現異常,操作者能夠做到停止作業,問題反饋給相關人員,并共同查找原因,防止類似問題再發生。

5.快速響應:在生產過程中,產生不良品時,操作人員必須從生產狀態轉變到調查處理狀態,馬上停止作業并針對產生不良品的人、機、料、法、環等現場要素及時確認,調查造成不良的“真正元兇”并及時處理。

6.不良反應:在生產過程中出現的任何不良,必定有其內在的原因。只有真正解決了發生不良的每個原因,才能控制不制造不良品,實現零缺陷,才能讓客戶真正滿意。因此對于發生不良,不僅作業者要知道,還必須讓管理層知道,質量保證的人員知道,讓設計開發的人員知道,大家一起認真分析對策,并改善作業標準,而不是簡單地由作業者對不良品自行返工或報廢;否則,下一次還會發生同樣的問題。

7.防呆防錯:產品的品質不能夠完全依賴操作人員的責任心來保證,任何人都會有情緒,會有惰性,會有僥幸心理,會受一些意外因素干擾,從而使產品質量出現波動。因此,必須盡可能科學合理地設計使用防呆防錯裝置來防止疏忽。同時在現場管理中,認真進行變化點管理,盡量把工作做在前面,周全的計劃,充分的準備,事先的預防,減少各種差異變動,把品質控制在要求的范圍內。

8.管理人員支持:作業員承擔產品的品質責任,但產品出現不良,管理人員應該承擔更多的責任,因為管理人員的職責就是幫助員工解決問題。當員工發現問題并報告時,作為現場管理人員應與作業人員一起調查,分析原因,解決問題,并需對員工進行指導,事先預防問題的產生。必要時還需配備員工所需的資源設施,幫助員工解除生活、工作上的后顧之憂。總之,管理人員只有成為員工的堅強后盾,“三不原則”才能真正在生產中落實。

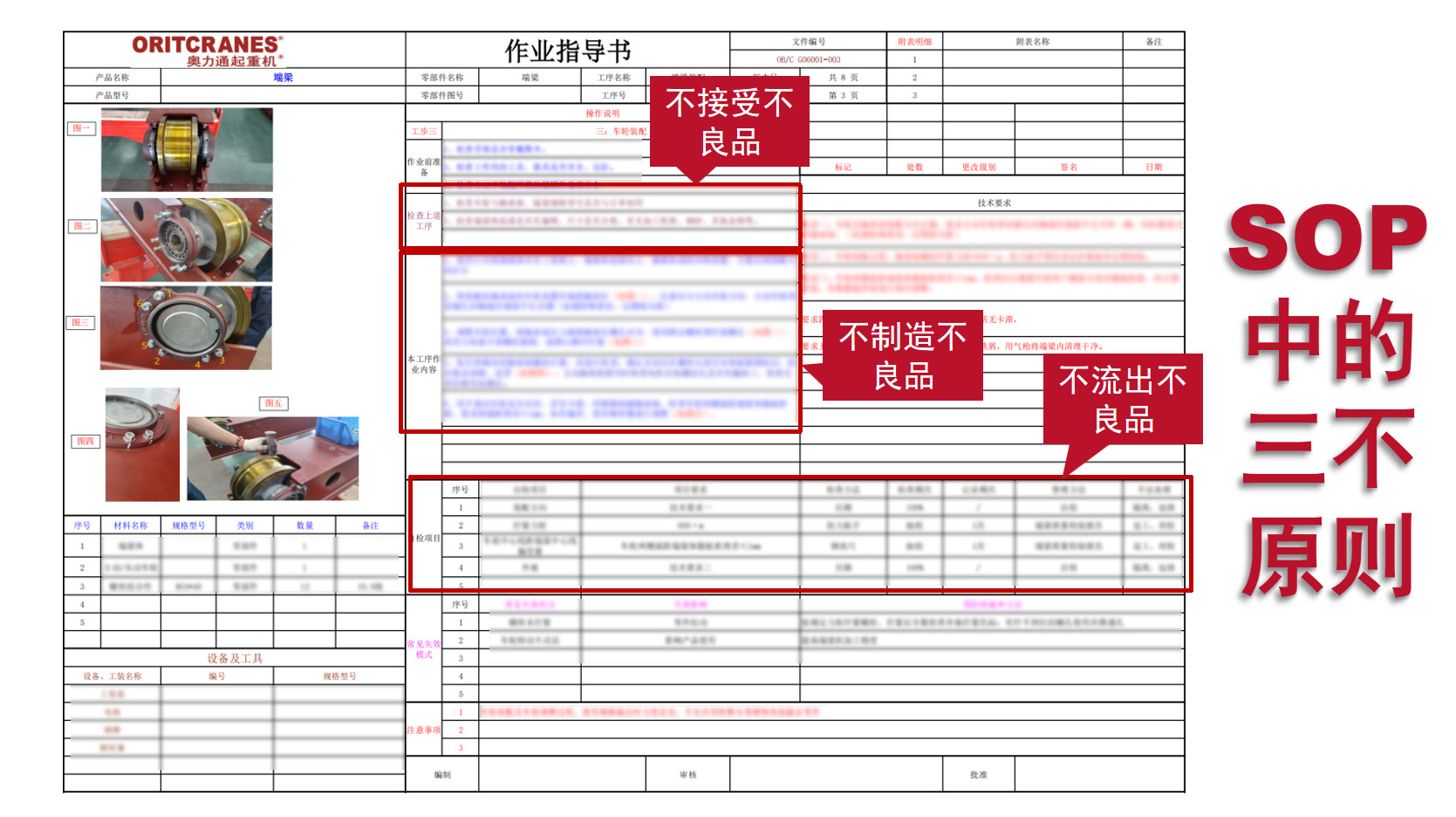

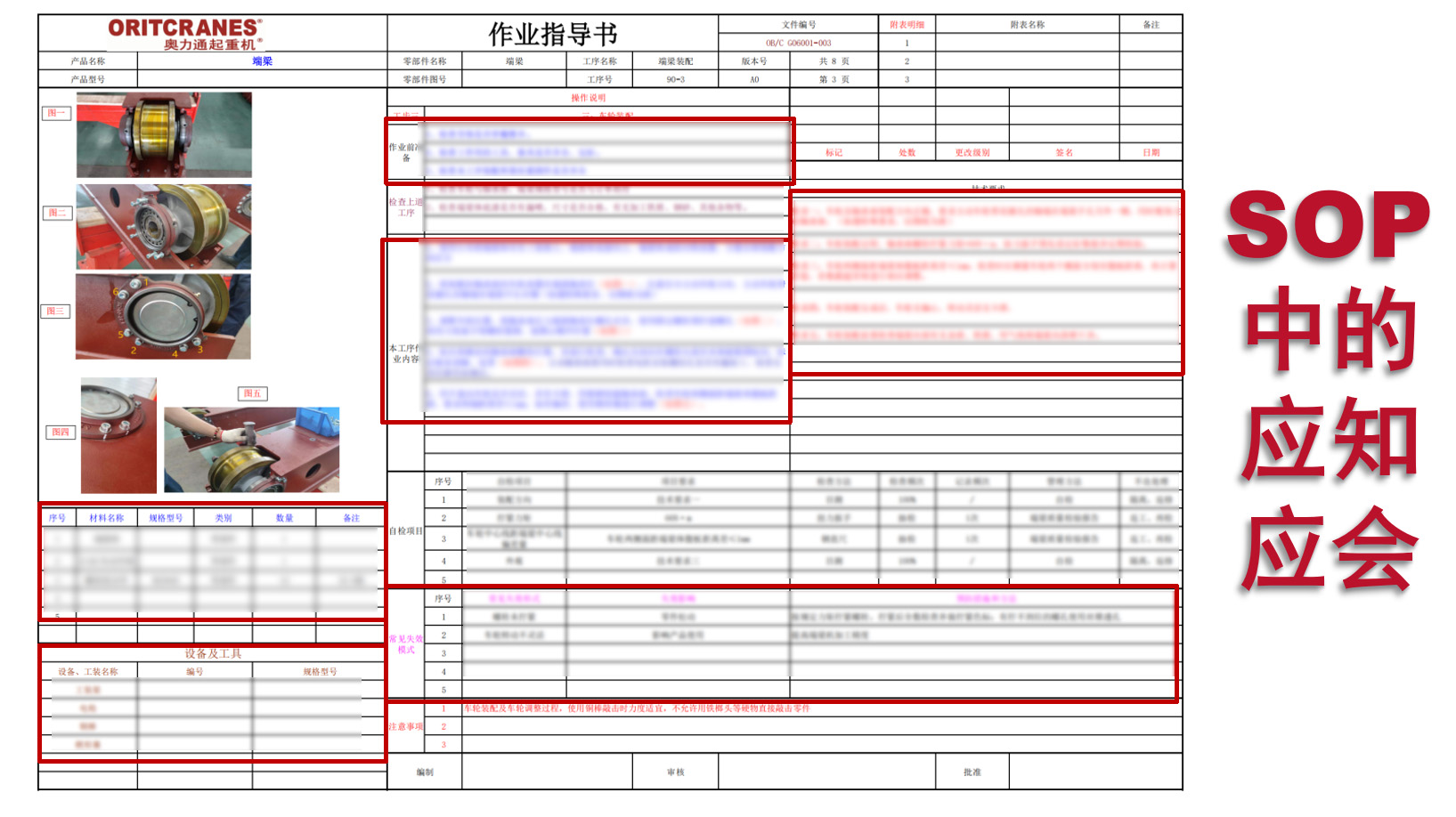

朱曉文同時對生產SOP進一步進行了解讀,較為全面的對SOP中的三不原則和應知應會進行了結構說明,使得全員更清晰的了解了作業指導書中的要點和結構構成。

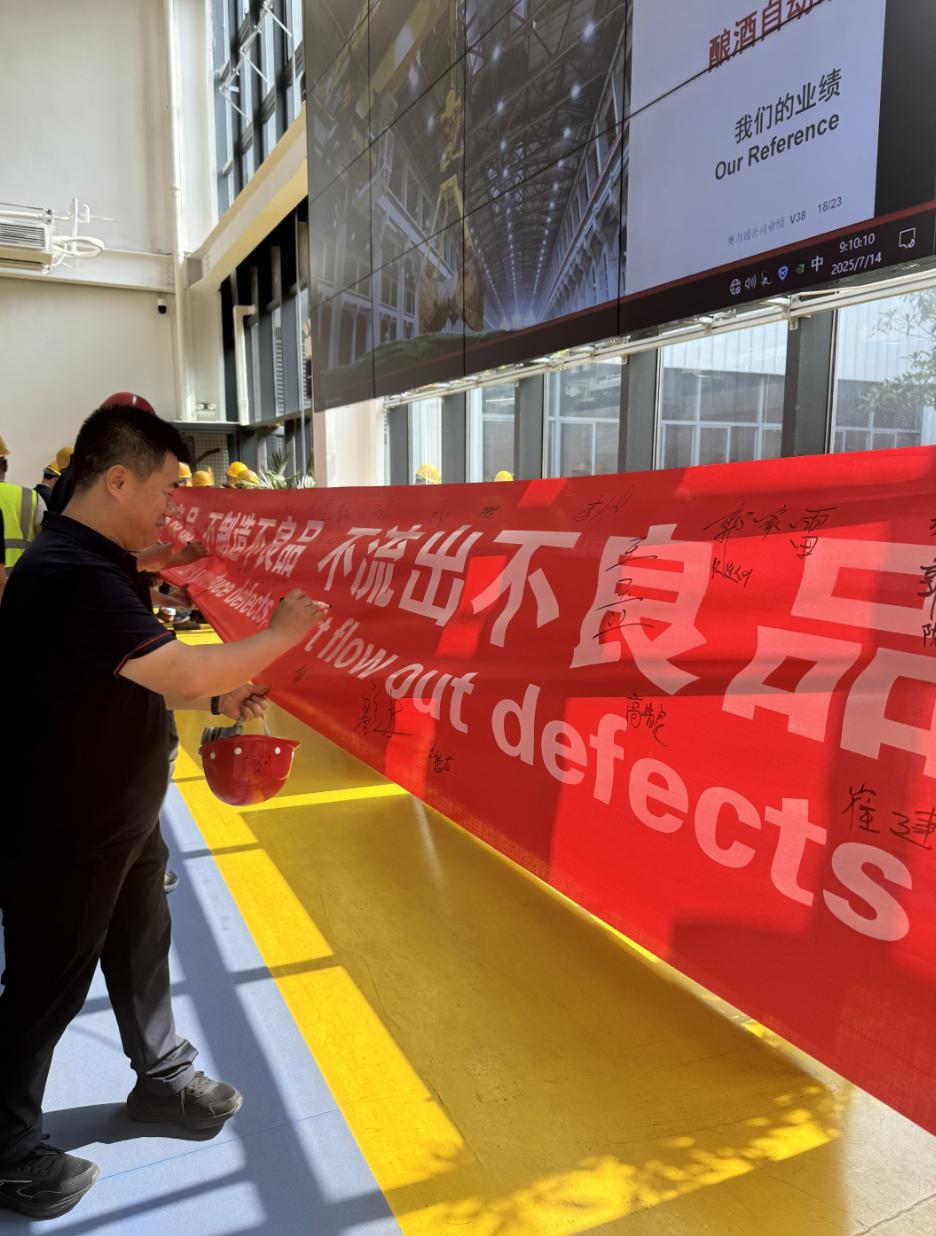

最后,全員進行了質量三不原則的簽字,質量簽署是一次儀式,更是對匠心執守的承諾。